为什么钛金属最适合作为发动机材料呢?

对于世界各国而言,航空研发与制造工业都是一个系统工程,往往牵涉到众多行业和领域。特别是在军工领域,一架战斗机就由庞大的零部件系统组成,而最为关键的莫过于发动机。在发动机研发生产的核心技术环节中,材料是先决条件,近年来,钛合金作为发动机材料的理念已经成为全球共识。而随着我国自主研发技术的不断提升,中国科研人员也开始意识到对于这种高新材料的开发利用。值得一提的是,作为资源大国,我国本身就蕴藏着丰富的钛金属矿藏,随着钛合金技术的不断完善升级,包括歼20在内,未来我国众多新型战机都有望改装钛合金发动机,进一步提升性能水平。

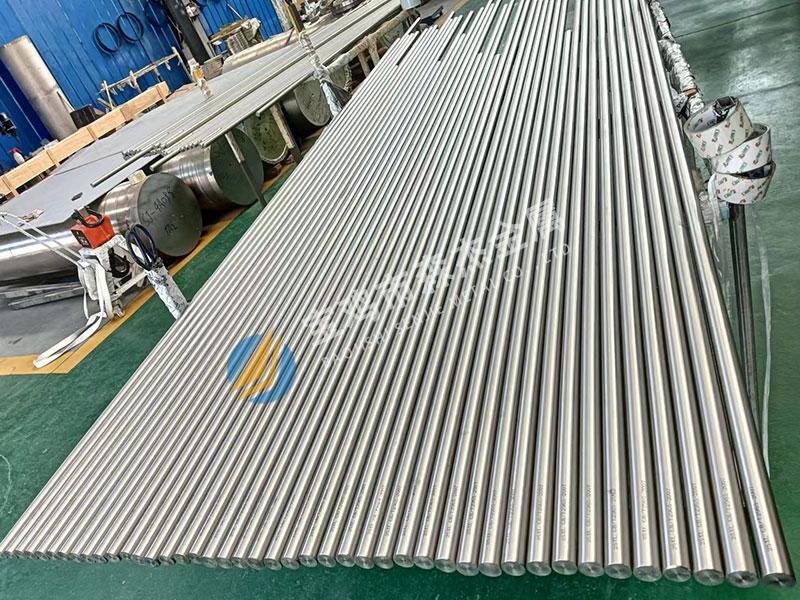

为什么钛金属最适合作为发动机材料呢?首先从其特性来说,钛金属的高强度在众多金属元素中独树一帜,远远超过常见的铝合金、镁合金、不锈钢等。与此同时,它可以在450~500℃的高温环境下保持长期稳定工作,同时还兼具抗蚀性好、低温性能好、化学活性大、导热系数小、弹性模量小等综合优势,可以说是航空发动机最适合的制造材料。数据表明,目前全球生产的钛合金材料,其四分之三都是用在了航空航天工业领域。

众所周知,随着航空研发技术的不断超越,最新一代的飞机,无论是民航机型还是军用机型,对于发动机的要求越来越高。特别是最为关键的一项性能——推重比,成为一款先进飞机的性能标配指标。从早期喷气机时代普遍只有2至3的推重比,到如今超音速时代达到10以上的推重比水平,正是得益于现代航空发动机在材质上的不断更新换代。从航空学理论角度来说,要想全面提升发动机的推重比,减轻其重量是最关键的途径。由于钛金属的密度仅仅相当于钢的40%,却拥有同等的强度,其高达1668℃的熔点也是最适合制造航空发动机的高温金属材料。

一直以来,我国在发动机自主研发方面就不断追赶欧美强国。特别是在耐高温钛合金材料的探索和研究中,已经逐步缩短了与世界一流国家之间的差距。此前,以钛合金为材料,我国科研团队先后研发了TC-4、TC-11、TC-14等多种航空发动机材料,特别是上世纪90年代耐550℃高温钛合金TA-12的问世,为后续国产第四代战机的研发奠定了坚实基础。